Stabilimenti produttivi

Metri quadri di superficie

Impianti di produzione

Pezzi prodotti anno

Vision + Mission

Dal know-how all'innovazione:

la nostra storia nella plastica.

Da trentacinque anni lavoriamo la plastica e mettiamo nei nostri prodotti tutta la nostra abilità, il nostro know how ed il nostro impegno. Non abbiamo mai smesso di crescere e di espanderci, ma i nostri punti di forza sono da sempre gli stessi: studio, ricerca dell’innovazione e dedizione. Oggi, offriamo la nostra esperienza a chiunque abbia un'idea, un progetto, un prodotto da realizzare, aiutando i nostri clienti ed i nostri partner a raggiungere i propri obiettivi. Ogni idea per noi è una sfida da superare ed un obiettivo da raggiungere per essere riconosciuti come laboratorio di sviluppo di progetti ambiziosi a 360°.

Servizi

Soluzioni complete per trasformare le tue idee in realtà.

Ricerca e Analisi

Valutiamo con attenzione ogni idea o progetto presentato, analizzando la sua fattibilità, il budget assegnato e la selezione dei materiali.

Prove Stampo

Svolgiamo una serie di prove sullo stampo per testare sia il prodotto che la sua funzionalità. Collaudiamo lo stampo attraverso test “su macchina” e, al termine di tutte le operazioni, forniamo una documentazione completa sulla sua funzionalità. Questo, sia per lo stampaggio rotazionale, sia per quello ad iniezione.

Realizzazione Prodotto

Il processo di realizzazione del prodotto si articola in quattro fasi: studio del progetto, realizzazione del prototipo, progettazione e creazione dello stampo e, infine, la fase di produzione.

Ottimizzazione Produttiva

Pianifichiamo in anticipo le tempistiche per ciascuna fase di stampaggio, includendo la programmazione della struttura dell’isola di produzione, il ciclo di stampaggio e la gestione e sicurezza degli impianti.

Assemblaggio

Gestiamo tutte le fasi di assemblaggio di eventuali componenti accessori sul prodotto stampato, come telai e cablaggi, garantendo precisione e continuità lungo il processo produttivo. Ogni pezzo viene trattato con attenzione per assicurare il massimo livello di qualità e affidabilità.

Controllo Qualità

Effettuiamo verifiche accurate su ogni lotto di produzione, monitorando caratteristiche estetiche, dimensionali e funzionali del prodotto. Questo ci permette di garantire standard elevati e costanti nel tempo.

Confezionamento

Nel nostro reparto dedicato ci occupiamo direttamente della fase di confezionamento, realizzando soluzioni personalizzate e funzionali. Ogni prodotto viene protetto e valorizzato nella sua estetica, semplificando le successive fasi di stoccaggio e distribuzione.

Logistica e Magazzino

Disponiamo di spazi dedicati per lo stoccaggio dei prodotti e offriamo un servizio completo di gestione del magazzino e organizzazione logistica. Garantiamo efficienza nelle spedizioni e tempi di consegna rapidi e puntuali, sia a livello nazionale che internazionale.

Consulenza Integrata

Offriamo supporto tecnico e commerciale ai produttori e utilizzatori di impianti per la trasformazione termoplastica. Ci occupiamo di installazione e manutenzione dei macchinari, formazione del personale, analisi dei consumi ed efficientamento energetico, fino al supporto nella fase di vendita.

Pulizia

Pulizia Criogenica

Con la pulizia criogenica di Veca Lab, lo sporco e i residui vengono rimossi in modo naturale, senza danneggiare superfici o materiali. Sicura anche sui componenti elettrici e senza lasciare residui, permette di lavorare senza fermare la produzione.

Perfetta per stampi, macchinari e superfici industriali, garantisce una pulizia profonda e accurata, anche negli ambienti più delicati, con la cura e l’attenzione che caratterizzano il nostro lavoro.

Taglio

Taglio CNC di precisione

La nostra macchina da taglio CNC permette lavorazioni precise e affidabili su una vasta gamma di materiali. Grazie alla tecnologia avanzata e alla programmazione accurata, ogni taglio è perfetto, riducendo gli scarti e garantendo risultati costanti.

Ideale per componenti complessi e progetti su misura, il nostro servizio di taglio CNC unisce efficienza, sicurezza e attenzione ai dettagli, assicurando lavorazioni di alta qualità anche nei casi più delicati.

TECNOLOGIE

Impianti di produzione all'avanguardia: controllo qualità e gestione dei tempi

I nostri stabilimenti, operanti secondo gli standard del sistema di gestione certificato ISO 9001, sono dotati delle più moderne tecnologie, tra cui 4 impianti Polivinil, un sistema robotizzato per gestire stampi avanzati e 40 presse ad iniezione da 60 a 2500 tonnellate. Disponiamo di un’area logistica dedicata e un’officina meccanica pronta per modifiche e manutenzioni. La nostra esperienza ci consente di garantire alta qualità, ottimizzazione dei tempi e la scelta dei migliori fornitori e processi per il vostro prodotto.

tecnologia

Coiniezione

Realizziamo pezzi combinando fino a due materiali in un unico stampo, ad esempio materiali con funzione estetica combinati a materiali 100% riciclati o strutturali, per unire design, resistenza e ottimizzazione dei costi.

Coiniezione

tecnologia

Triniezione / Tavola Rotante

Realizziamo pezzi combinando due o tre materiali in un unico stampo mediante tavola rotante a tre stadi, aumentando produttività e riducendo i tempi morti.

Triniezione / Tavola Rotante

tecnologia

Triniezione / In-mold Transfer

Il materiale viene iniettato in una prima camera e poi trasferito, mediante automazione, nella camera finale, consentendo la produzione di pezzi complessi o multi-componente con precisione e continuità.

Triniezione / In-mold Transfer

tecnologia

Dlayer

Permette di inserire una seconda carica nello stampo per creare colori a contrasto o rivestire l’interno dei prodotti con materiali certificati, per esempio per il contatto alimentare, tramite un contenitore pressurizzato dedicato.

Dlayer

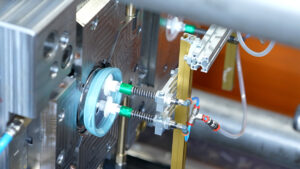

iniezione

Stampaggio ad iniezione

Processo di produzione industriale di stampaggio che prevede la fusione di un materiale plastico, il quale viene iniettato ad elevata pressione all’interno di uno stampo chiuso, che viene aperto solamente dopo la solidificazione del manufatto.

All’interno delle varie filiali dell’azienda, sono presenti reparti di stampaggio ad iniezione con 40 presse, a singola, doppia e tripla iniezione, da 60 a 2500 tonnellate, robotizzate e collegate con sistema di tele assistenza.

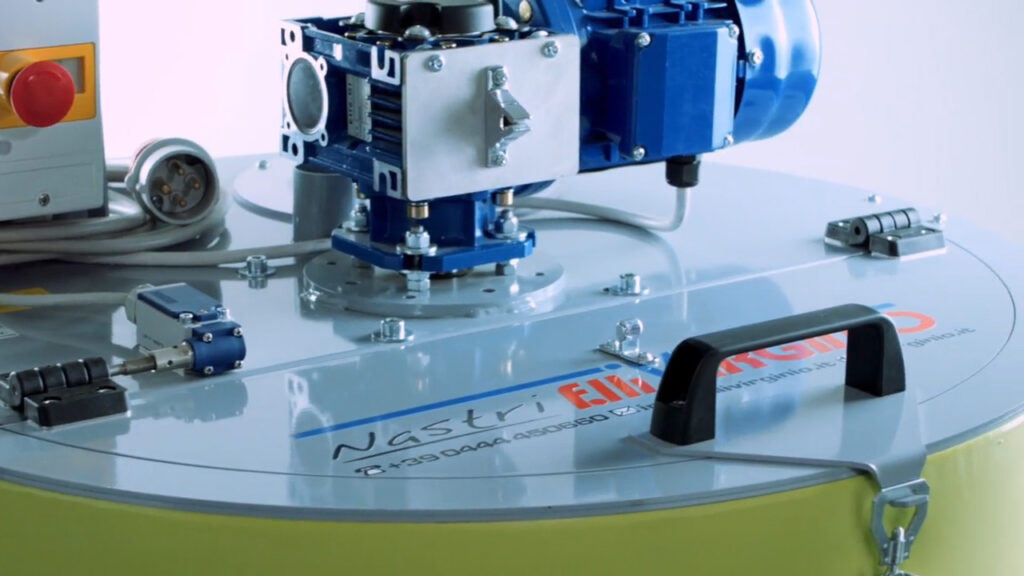

Rotazionale

Stampaggio Rotazionale

Processo che permette di ottenere un manufatto plastico cavo, privo di tensioni e saldature, attraverso la rotazione del materiale plastico fuso in uno stampo “rotante”.

Nei nostri reparti sono presenti 4 impianti Polivinil per lo stampaggio rotazionale e un sistema robotizzato dedicato alla gestione di stampi avanzati, garantendo precisione, continuità produttiva e qualità costante dei manufatti.

Case history

La nostra storia è un viaggio verso l'eccellenza, segnato da innovazione, collaborazione con i clienti e superamento di sfide. Le nostre Case History riflettono questi valori, trasformando idee in realtà tangibili e stabilendo nuovi benchmark nel settore.

Case History

Bully

Il suo design dalle linee irregolari ed angoli stretti era pensato per una tecnologia diversa, con un secondo passaggio in verniciatura. Stampare in rotazionale un prodotto già colorato in massa ha permesso di contenerne i costi risparmiando anche sulle attrezzature.

CONSULENZE

I nostri esperti offrono servizio di Consulenza mediante conferenze, workshop e convegni, spiegando in prima persona i servizi, le tecniche e le modalità di lavorazione dei materiali plastici utilizzati in azienda, contribuendo attivamente allo sviluppo innovativo del settore.